Barras de impacto trituradoras

Vendas globais Design personalizado OEM

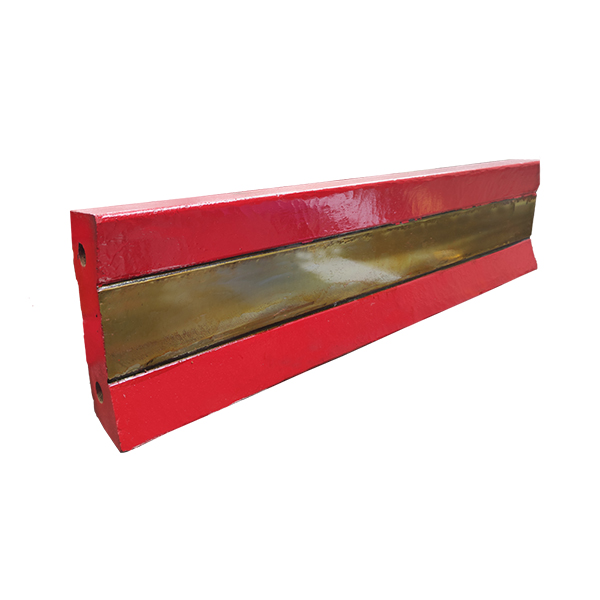

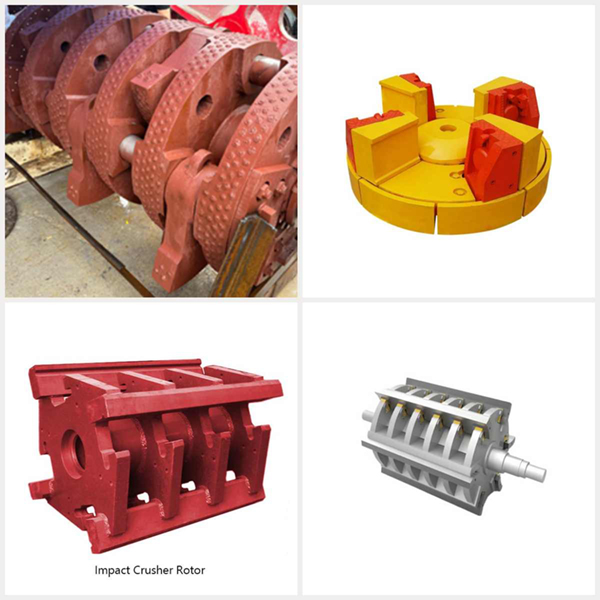

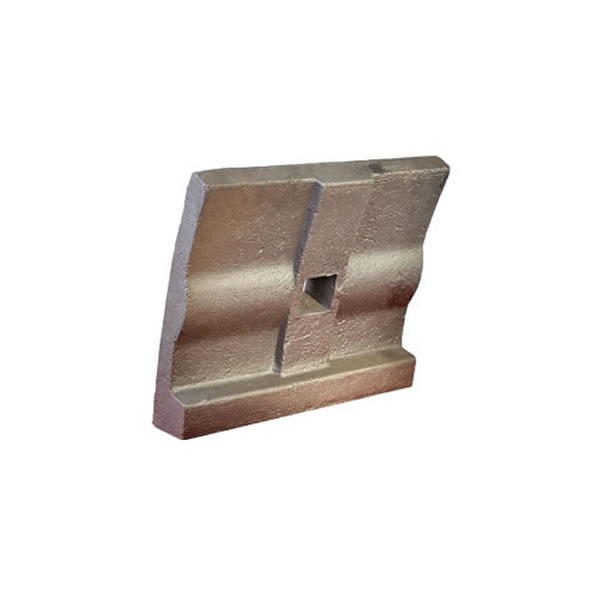

Nome do produto: Barras de Impacto, Peças para Britadores de Impacto

Processo de produção: Fundição

Máquinas aplicáveis: Diversos modelos de britadores de impacto

Tipos de materiais: Aço com alto teor de manganês, alto teor de cromo, barras de liga de inserção de aço com alto teor de manganês e camada de revestimento duro, compósitos cerâmicos e metálicos, compósitos bimetálicos, ferro fundido com alto teor de cromo, aços-liga, etc.

Indústrias aplicáveis: mineração, cimenteiras, carvão, siderurgia, etc.

Nosso serviço:

1. Antes da venda, compreenderemos completamente as condições de trabalho do cliente e recomendaremos a seleção de materiais mais adequada.

2. Forneceremos aos clientes desenhos com base nos modelos de suas máquinas, dimensões de peças de reposição, etc.

3. Após a venda, continuaremos atentos ao uso do produto e forneceremos assistência em tempo hábil.

Se precisar de informações técnicas detalhadas sobre o produto ou não encontrar o produto desejado no site, envie um e-mail para nós (info@lyzhili.com), pois somos uma fábrica personalizada de peças de reposição para britadores.

Os materiais das barras de impacto de aço com alto teor de manganês incluem barras de liga de tungstênio-molibdênio com inserção de Mn13Cr2, Mn18Cr2, Mn13 ou Mn18 e ligas de revestimento resistentes ao desgaste.

Condições de trabalho aplicáveis:Adequado para fábricas de cimento, pedreiras e outros locais rochosos com condições adversas.

Componente químico

Nota | Componente químico % | |||||

|---|---|---|---|---|---|---|

| C | Si | Mn | Cr | S | P | |

| ZG120Mn13 | 1.05~1.35 | 0.3~0.9 | 11~14 | - | ≤0.06 | ≤0.04 |

| ZG120Mn13Cr2 | 1.05~1.35 | 0.3~0.9 | 11~14 | 1.5~2.5 | ≤0.06 | ≤0.04 |

| ZG120Mn17Cr2 | 1.05~1.35 | 0.3~0.9 | 16~19 | 1.5~2.5 | ≤0.06 | ≤0.04 |

| 1: Permite adicionar microescalas V, To, B, Re, etc. 2: Podemos produzir outros tipos de martelos de aço de alto manganês, de acordo com as necessidades do cliente | ||||||

Propriedade Mecânica

Nota | Stretch property | Hardness HB | |||

|---|---|---|---|---|---|

| yield strength ReH/Mpa | tensile strength Rm/Mpa | Elongation at cross section % | Shock absorption energyKu2J | ||

| ZG120Mn13 | - | ≥685 | ≥25 | ≥118 | ≤300 |

| ZG120Mn13Cr2 | ≥390 | ≥735 | ≥20 | - | ≤300 |

Utilizamos ligas adequadas e medidas tecnológicas relacionadas para garantir que a dureza superficial das barras de ferro fundido com alto teor de cromo atinja mais de 58HRC e, durante o processo de desgaste, mantenha alta dureza e alta resistência ao desgaste.

Condições de trabalho aplicáveis:Adequadas para a fabricação de peças de reposição vestíveis com menor carga de impacto e formato mais simples.

Componente químico

Nota | Componente químico % | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | Cr | Mo | Ni | Cu | S | P | |

| BTMCr15 | 2.0~3.3 | ≤1.2 | ≤2.0 | 14~18 | ≤3.0 | ≤2.5 | ≤1.2 | ≤0.06 | ≤0.10 |

| BTMCr20 | 2.0~3.3 | ≤1.2 | ≤2.0 | 18~23 | ≤3.0 | ≤2.5 | ≤1.2 | ≤0.06 | ≤0.10 |

| BTMCr26 | 2.0~3.3 | ≤1.2 | ≤2.0 | 23~30 | ≤3.0 | ≤2.5 | ≤2.0 | ≤0.06 | ≤0.10 |

1: Permite adicionar microescala de V, Ti, Nb, B, Re, etc. 2: Selecionaremos a classe e o componente específico de acordo com o peso, espessura e tamanho das barras de impacto. | |||||||||

Propriedade Mecânica

Nota | Dureza da superfície | |||||

|---|---|---|---|---|---|---|

Condição de fundição | Condição endurecida | Condição de recozimento de amolecimento | ||||

| HRC | HB | HRC | HB | HRC | HB | |

| BTMCr15 | ≥46 | ≥450 | ≥58 | ≥650 | ≥41 | 400 |

| BTMCr20 | ≥46 | ≥450 | ≥58 | ≥650 | ≥41 | 400 |

| BTMCr26 | ≥46 | ≥450 | ≥58 | ≥650 | ≥41 | 400 |

1: Não há uma correspondência exata entre a dureza Rockwell (HRC) e a dureza da salmoura (HB), portanto, esses dois tipos de valores de dureza podem ser utilizados. 2: A dureza na seção de fundição com profundidade de 40% deve ser inferior a 92% da dureza da superfície. | ||||||

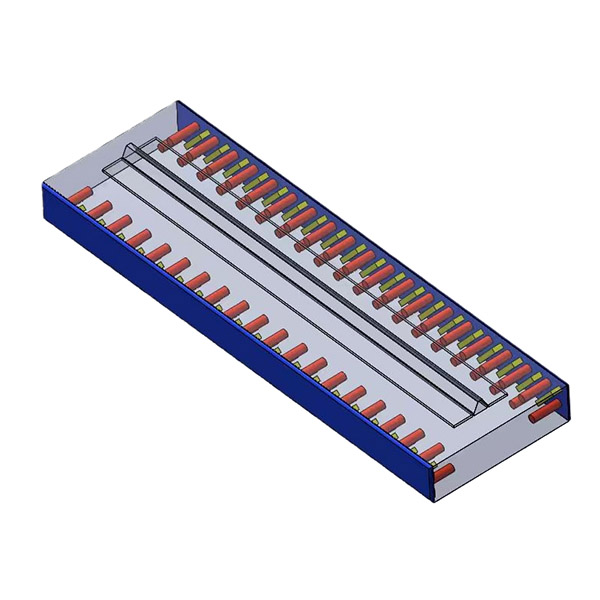

No processo de utilização de barras de impacto cerâmicas, como o ferro fundido cerâmico com alto teor de cromo possui excelente resistência ao desgaste, inigualável para outros materiais resistentes ao desgaste, ele reduz significativamente o consumo de materiais do usuário e o custo de mão de obra para substituição de peças resistentes ao desgaste, tornando-se o representante de uma nova geração de materiais resistentes ao desgaste.

Related Products